معرفی انواع تجهیزات مورد استفاده در صنایع فولاد

صنایع فولاد یکی از زیربناییترین بخشهای صنعت کشور به شمار میرود و تجهیزات مورد استفاده در آن نقش حیاتی در بهرهوری، کیفیت محصول نهایی و ایمنی فرآیندها ایفا میکنند. آشنایی با این تجهیزات به فعالان این حوزه کمک میکند تا انتخابهای آگاهانهتری در زمینه تأمین و نگهداری داشته باشند. در ادامه با مهمترین تجهیزات مورد استفاده در خطوط تولید فولاد آشنا میشویم:

1. کورهها (Furnaces)

📌 معرفی:

کورهها قلب تپنده تولید فولاد هستند. وظیفه آنها ذوب مواد اولیه نظیر سنگآهن یا ضایعات فولادی برای تولید مذاب است.

🔍 انواع کورهها:

- کوره قوس الکتریکی (EAF): استفاده از الکترود گرافیتی برای ذوب قراضه فولادی

- کوره بلند (Blast Furnace): ذوب سنگآهن با کک در دمای بسیار بالا

- کوره القایی (Induction Furnace): استفاده از میدان مغناطیسی برای ذوب سریع و تمیز مواد

✅ مزایا و ❌ معایب:

Induction: ✅ مناسب برای کارخانههای کوچک ❌ محدودیت در ظرفیت تولید

EAF: ✅ دمای کنترلشده، مصرف انرژی کمتر ❌ هزینه بالای الکترود

Blast Furnace: ✅ ظرفیت تولید بالا ❌ آلودگی بیشتر و نیاز به زیرساخت سنگین

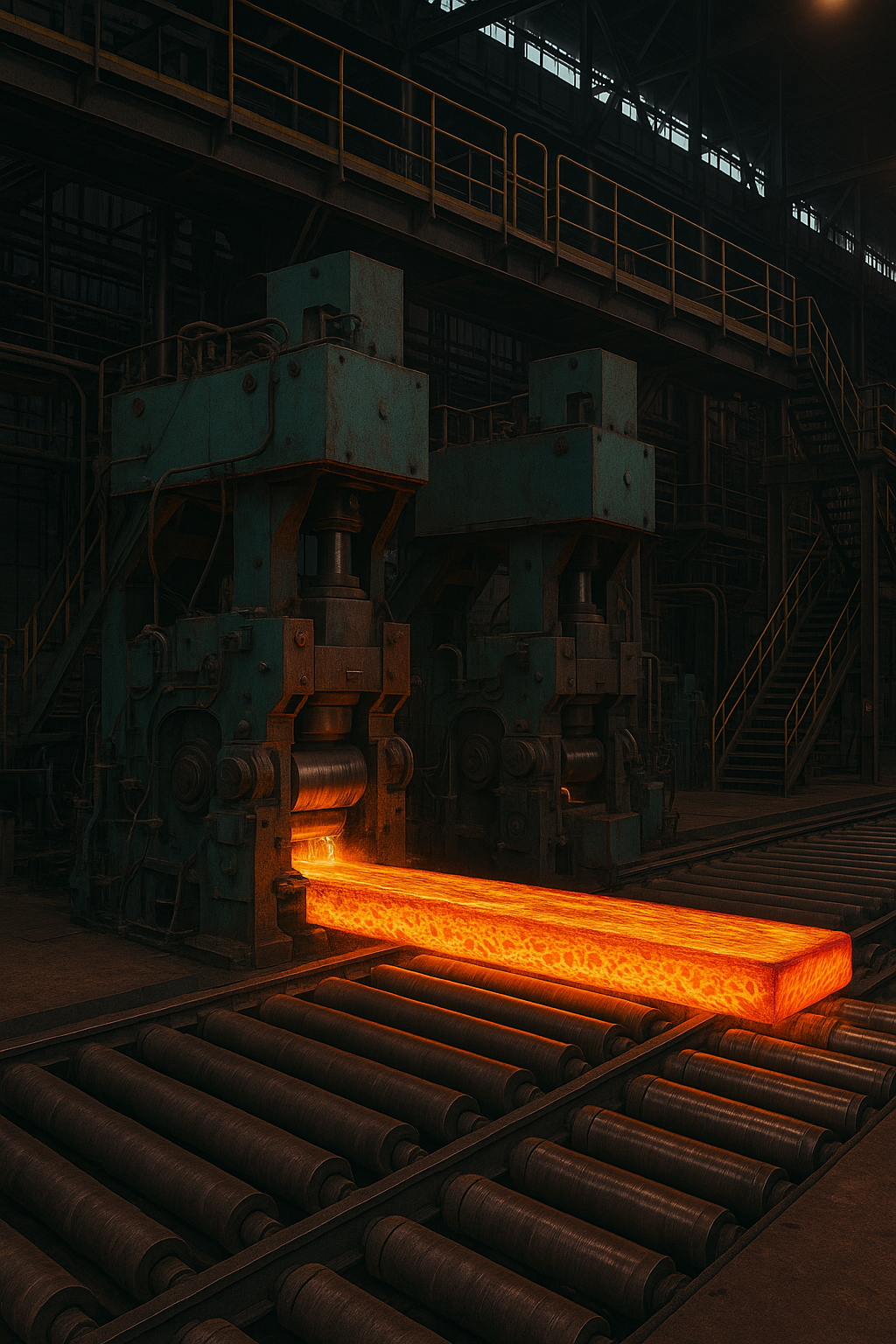

2. ماشینآلات نورد (Rolling Machines)

📌 معرفی:

ماشینآلات نورد برای شکلدهی فولاد مذاب به محصولات نهایی مانند ورق، میلگرد، تیرآهن و … بهکار میروند.

🔍 روشها:

- نورد گرم (Hot Rolling): انجام فرآیند در دمای بالا؛ مناسب برای محصولات سنگین

- نورد سرد (Cold Rolling): انجام فرآیند در دمای محیط؛ مناسب برای محصولات دقیق و ظریف

✅ مزایا و ❌ معایب:

نورد سرد: ✅ دقت و صافی سطح بالا ❌ مصرف انرژی بیشتر.

نورد گرم: ✅ سرعت بالا ❌ دقت پایینتر

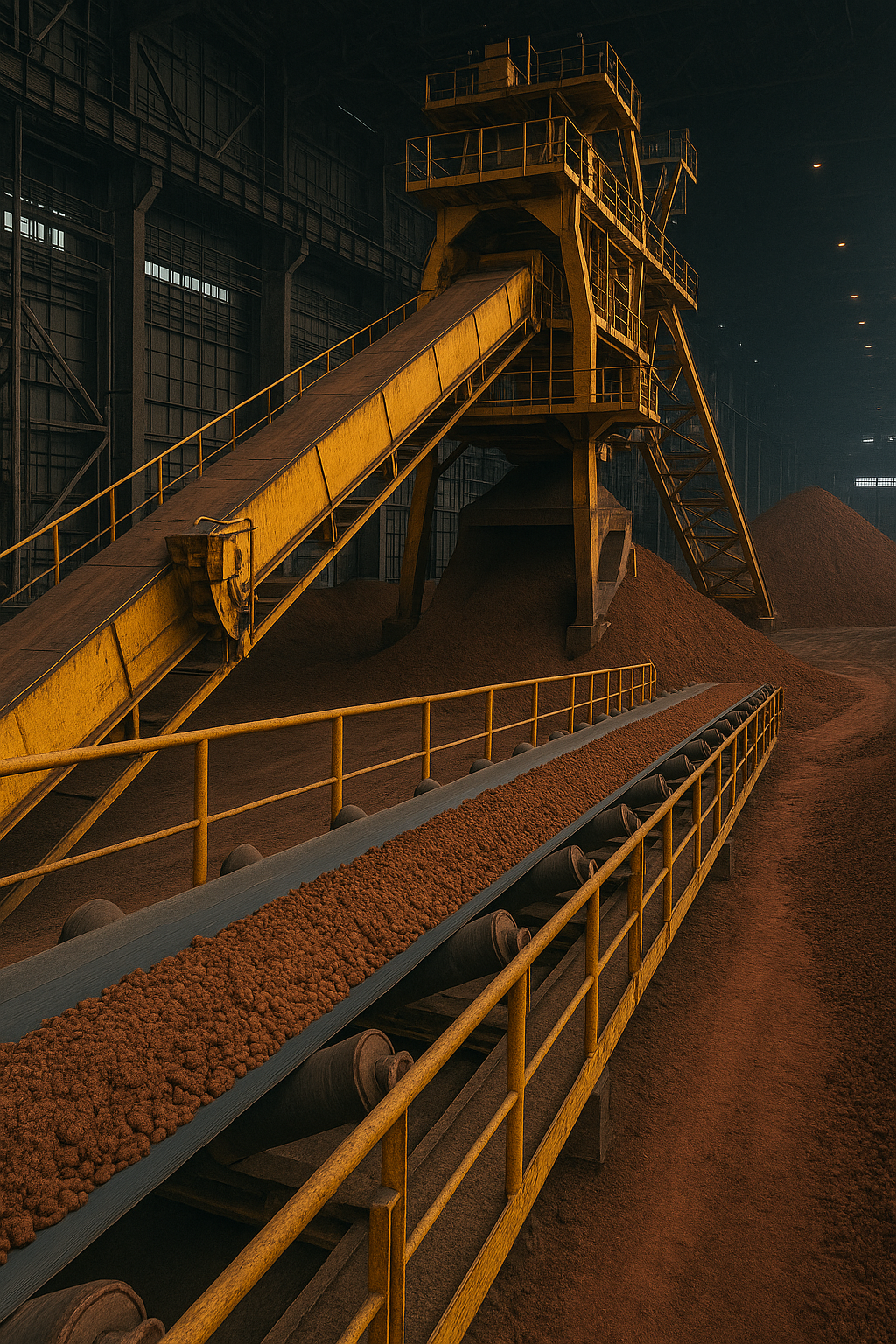

3. سیستمهای انتقال مواد (Material Handling Systems)

📌 معرفی:

این سیستمها برای جابهجایی ایمن و سریع مواد اولیه، محصولات نیمهساخته و نهایی در کارخانه طراحی شدهاند.

🔍 روشها:

- نوار نقالهها (Conveyors)

- جرثقیلهای سقفی و دروازهای

- سیستمهای تخلیه اتوماتیک و واگنبرگردانها

✅ مزایا و ❌ معایب:

❌ هزینه اولیه بالا، نیاز به تعمیر و نگهداری منظم

✅ کاهش نیروی انسانی، ایمنی بیشتر، افزایش سرعت انتقال

4. دستگاههای برش و فرمدهی (Cutting & Shaping Machines)

📌 معرفی:

در مرحله نهایی تولید، فولاد باید طبق سفارش مشتری برش یا فرمدهی شود.

🔍 روشها:

- برش پلاسما، گازی یا لیزری

- قیچیهای صنعتی

- پرسهای خمکن و پانچ CNC

✅ مزایا و ❌ معایب:

❌ نیاز به اپراتور ماهر، هزینه تجهیزات پیشرفته

✅ دقت بالا، قابلیت اجرای طرحهای پیچیده

5. سیستمهای کنترل و اتوماسیون

📌در بسیاری از کارخانههای پیشرفته، سیستمهای مانیتورینگ، کنترل دما، PLC و HMI برای مدیریت دقیق فرآیندها به کار میروند. اتوماسیون موجب کاهش خطای انسانی و افزایش دقت عملیات میشود.

🔍 اجزا:

- PLC و HMI برای کنترل منطقی و ارتباط کاربر

- سیستمهای مانیتورینگ SCADA برای نظارت لحظهای

✅ مزایا و ❌ معایب:

❌ نیاز به نرمافزار تخصصی و آموزش اپراتورها

✅ افزایش بهرهوری، کاهش خطای انسانی، مدیریت هوشمند انرژی

6. تجهیزات نگهداری و ایمنی

📌 معرفی:

ایمنی و نگهداری درست، ضامن سلامت نیروی انسانی و عمر بالای تجهیزات هستند.

🔍 موارد اصلی:

- لباس نسوز، کلاه ایمنی، دستکش، کفش صنعتی

- سیستمهای تهویه، فیلتر صنعتی، هشداردهندهها

- تجهیزات روانکاری، ابزار دقیق تعمیرات

✅ مزایا و ❌ معایب:

❌ نیاز به بازرسی دورهای و هزینههای نگهداری

✅ پیشگیری از حوادث، افزایش طول عمر تجهیزات

✅ جمعبندی نهایی

درک دقیق از هر نوع تجهیزات و شناخت روشها، مزایا و چالشهای آنها، به کارخانهداران و مهندسان کمک میکند تا تصمیمات هوشمندانهتری بگیرند. شرکت ما با سالها تجربه در تأمین تخصصی تجهیزات صنایع فولاد، آماده ارائه مشاوره فنی و تأمین تجهیزات از برندهای معتبر داخلی و خارجی است.

📞 برای مشاوره رایگان یا دریافت کاتالوگ، همین حالا با ما تماس بگیرید یا از صفحه «محصولات» بازدید کنید.